A. HERRAMIENTAS

|

0.0. UTILES MECANIZADO:

|

0.1. PLATO.

|

0.2. PERROS BLANDOS O DUROS.

|

0.3. PORTA- PLAQUITAS.

|

0.4. PLAQUITAS.

|

0.0. UTILES MONTAJE:

|

0.1. GUANTES.

|

0.2. PROTECTOR DE OJOS.

|

0.3. HERRAMIENTAS.

|

1.1. MONTAJE HTAS.

|

1.2. MANEJO TORNO CNC. Carga de Herramientas

|

1.3. SETEO de EJES

|

02. CARGA:

|

2. 1. TABLAS de Herramientas. a. (Montarlas Físicamente)

|

2. 2. TABLAS de Herramientas. a. (Editar en CNC en el puesto donde la ponemos)

|

A. HERRAMIENTAS

| ||||

0

| ||||

11

|

MONTAJE

|

22

|

CARGA

| |

Curso de CNC 011

A. Carga de Herramientas

Qué se entiende por cero máquina y cero pieza.

Qué es la "Búsqueda de Referencia máquina".

Qué son los límites de recorrido.

Cómo se preselecciona un cero pieza.

Cuáles son las unidades de trabajo.

Modos de trabajo del cabezal.

MANEJO TORNO CNC

______________________

Curso de CNC 011

Curso de CNC 011

A. Carga de Herramientas

Carga de Herramientas

He creado este hilo para explicar, dentro de mis conocimientos, como poder interpretar las nomenclaturas de los insertos y de los portaherramientas para torneado.

Únicamente es dar unas pinceladas básicas para que toda aquella persona que se lie con las designaciones que aparecen en las cajas y en las herramientas, pueda entender un poquito más que significan todas esas letras y números que nos vuelven locos a la hora de buscar por internet.

La idea principal es empezar a explicar las distintas geometrías de los insertos y los tipos de portaherramientas que existen, ver como identificarlos y así poder elegir las plaquitas que le sean compatibles.

Geometría de plaquitas hay muchas, pero las más comunes son:

Las plaquitas se denominan por cuatro letras seguidas de una serie de números que indican básicamente el tamaño de la plaquita, el espesor y el radio.

En la mayoría de los casos os encontrareis algún número o letra más, esas letras y números no sueles estar estandarizados y suelen corresponder a tipos de rompevirutas y calidades, por lo tanto cada fabricante tendrá su referencia, pero la explicada aquí es la estándar que tienen todos o la mayoría de fabricantes. Existen plaquitas únicas de un solo fabricante, pero son las menos frecuentes.

Vamos a ver un ejemplo para comprenderlo mejor:

Imaginamos que tenemos la siguiente plaquita

CCMT 09T304 ¿Qué significa?

1. La primera letra ( C ) corresponde a una plaquita de forma trapezoidal a 80º (ver esquema superior)

2. La segunda ( C ) indica que es una plaquita positiva (tiene un ángulo de 7º), si fuera negativa tendría la letra N.

3. La tercera letra ( M )indica la tolerancia de la placa (no es muy relevante)

4. La cuarta letra ( T ) representa el tipo de rompevirutas

5. La primera pareja de números (09) representa el tamaño de la plaquita, es decir, 9mm

6. Los siguientes dos números (T3) indican el espesor de la placa, en este caso son 3,97mm.

7. Y los últimos dos números es el radio de la placa, en el ejemplo 0,4mm.

MONTAJE DE LAS HERRAMIENTAS EN EL

TAMBOR

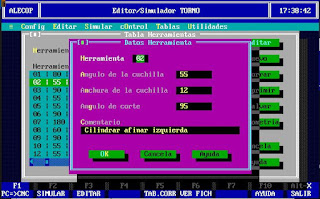

è EN EL MENÚ CONVERSACIONAL

Pinchar F1… Aparece :

CALIBRACIÓN HTA

-

T1 (Herramienta)……………………………………..PULSAR STAR (Botón verde)

-

D1 (Corrector)…………………………………………...PULSAR ENTER

-

FAMILIA………………...…………………………………....PULSAR Botón Blanco Azul

-

Factor de FORMA…………………………………… PULSAR ENTER

GEOMETRÍA

-

Angulo

de la cuchilla………………….…A………… ENTER

-

Anchura

de la cuchilla …………………..B………… ENTER

-

Angulo

de Corte …………………………C………… ENTER

-

Radio

de la Herramienta ………………...R………… ENTER

… Así con

todas las herramientas.

-

T2 (Herramienta) ……………………………………..PULSAR STAR (Botón verde)

-

D2 (Corrector) ……………………………….……….PULSAR ENTER

|

TABLA DE HERRAMIENTAS |

|||||||

|

Hta. T |

Corrector D |

Tipo de

Hta. |

Ángulo A |

Anchura B |

Ángulo

de Corte C |

Código

de Forma F |

Radio R |

|

T1 |

D1 |

Desbaste Exterior. |

80 |

15 |

95 |

F3 |

0.8 |

|

T2 |

D2 |

Acabado Exterior. |

55 |

12 |

95 |

F3 |

0.4 |

|

T3 |

D3 |

Ranurado Exterior. |

90 |

3 |

90 |

F23 |

0 |

|

T4 |

D4 |

|

|

|

|

|

|

|

T5 |

D5 |

Desbaste y Acabado Interior. |

55 |

12 |

95 |

F5 |

0.4 |

|

T6 |

D6 |

|

|

|

|

|

|

|

T7 |

D7 |

Broca T-MAX 26 mm |

180 |

4 |

0 |

F10 |

13 |

|

T8 |

D8 |

|

|

|

|

|

|

|

T9 |

D9 |

Roscado Exterior. |

60 |

4 |

60 |

F62 |

|

|

T10 |

D10 |

Tronzado. |

90 |

3 |

90 |

F23 |

0 |

|

T11 |

D11 |

|

|

|

|

|

|

|

T12 |

D12 |

Copiado exterior. |

55 |

15 |

93 |

F3 |

0.8 |

CALIBRACIÓN

DE HERRAMIENTAS

TOLERANCIA DE COTA

36 mm Medida

Nominal

+0.05______________________36.05 mm MÁXIMA.

0.00______________________36.00

mm mínima.

En la práctica al mecanizar dejar a 36.01 mm. Un poco más

de la tolerancia “para medir” cada 50 piezas.

ALINEACIÓN DE HERRAMIENTAS

|

TABLA DE HTAS |

||

|

Corrector |

I |

Diámetros. |

|

Corrector |

K |

Longitudes. |

Si el

Diámetro mecanizado nos mide 16.93 mm (en afinado) y hay que dejarlo a 16.01 mm

Lo que hay que corregir en los correctores es:

Diámetro

Nominal de pieza: 16 mm

(16.93 mm) – (16.01 mm) = -(0.92mm)

Editamos en el panel del CNC el

corrector I (Diámetros)

para la Hta con la Hta de Afinado y ponemos: I-0.92

MEDIR CON HERRAMIENTA DE CONTROL

|

1.

|

DESBASTADO |

Pie de Rey. |

|

2.

|

AFINADO |

Micrómetro. |

|

3.

|

LONGITUDES |

Longitudes. |

CALIBRADO

DE HERRAMIENTAS

(EN AUTOMÁTICO)

A.

Tabla de Correctores.

B.

Mecanizar Superficies de Referencia.

B1.

Refrentar o Rozar cara de Refrentar.

B2. Cilindrar Exterior.

C.

Calibrado de Herramientas.

D.

Verificar el Calibrado de las Herramientas en pieza sin sacarla del plato.

A. Tabla de Correctores.

En el panel CNC vamos a editar la tabla

de correctores.

Poner

a “0.000”, I y K de todos los correctores que se vayan

a calibrar.

-

Aconsejable poner en Diámetros Exteriores I 1mm de más = I1

-

Aconsejable poner en Diámetros Interiores I 1mm de menos = I-1

B. Mecanizar Superficies de Referencia:

Refrentar- Rozar-------------(Dar

0 Pieza)--------------- En eje Z.

Al refrentar

y sin mover el Eje Z preseleccionar Z “0” Enter.

o

MEDICION Eje Z

0

CARGAR EJE Z

Cilindrar -

Quitar-------------(0.5

mm)------------------- En eje X.

o

MEDICION Eje X

0 CARGAR EJE X

C. Calibrado de Htas

1º )Calibrar las

Herramientas de Exteriores, 2º ) Después todas las de Interiores

3º ) y por último las

brocas.

·

Exteriores.

·

Interiores.

·

Brocas.

1º. Colocada la Hta en el plato.

2º. Pulsar pulsador MAIN MENU y pulsar MANUAL

4º. Pulsar tecla MDI y aparece una franja azul en la cual podemos escribir.

|

|

5 º. Hacer girar el plato, escribo como

ejemplo (S700 M4). Pulso COMIENO CICLO

y el plato gira 700 rpm

6 º. Seleccionar la Hta. Escribir T2D2 Pulsar COMIENO CICLO y la HTA se

posiciona la Herramienta 2 en la posición 2.

7 º. Pulsar la tecla ESC para poder mover los

ejes con los pulsadores.

8 º. Refrentar una pieza y nos retiramos en X

sin mover el Z y le decimos al CNC Z 0

09 º. Pulsar (MEDICION)

10 º. Pulsar tecla Z y escribir 0. Pulsar ENTER y CARGAR EJE Z

11 º. Con los carros X y Z torneamos el diámetro.

-

Paramos Plato.

-

Y medimos el Diámetro de la pieza. (Por ej

40mm)

12 º. Pulsar la tecla X y escribir 40.25 mm y

pulsar ENTER y CARGAR Eje X

-

El Corrector K (De longitud) queda memorizado.

13º. Para el resto de Herramientas

se procede como sigue:

14º. Pulsar ESC

15º. Retiramos los carros lo suficientemente

para hace el giro de Hta.

16º. Pulsar MDI y seleccionar la siguiente HTA

ej )T0505 y pulsa COMIENO CICLO

y la herramienta se posiciona en la Herramienta 5.

17º. Pulsar la tecla ESC . Hacer girar el cabezal y con los carros X y Z

nos desplazamos a tocar con la HTA sobre la pieza en eje X o en eje Z

18º. Pulsar MEDICIÓN. Toco en Z

y pulso CARGAR EN Z Y memoriza el

corrector en Z.

19º. Desplazamos los carros y tocamos sobre el

diámetro X y pulsamos CARGAR en X

-

Y memoriza el Corrector

El resto de las Herramientas se calibran a partir del Apartado

13 al 19.

_______________________________________________________________________

DECALAJE DE BROCA

CENTRAR

BROCA

Centrar broca (Midiendo con Pie de Rey)

• Diámetro Exterior de Pieza: 80 mm.

• Diámetro Exterior de Broca: 26 mm.

(Diámetro Pieza – Diámetro Broca)

D = ------------------------------------

2

En este caso la

operación matemática para centrar la broca según las dimensiones del Diámetro

de la pieza a mecanizar sería:

(80 mm – 26 mm) 54

D = --------------------- = ------------- = 27 mm

2

2

CALIBRADO

DE HTAS EN AUTOMÁTICO

A)

Tabla

de Correctores

Poner a “0.000”, I y K de todos los correctores que se vayan

a calibrar.

B)

Mecanizar superficies de Referencia

Cilindrar – Refrentar – Taladrar

Recordar que una vez colocada la Hta en el Cabezal del torno…

En este caso es una Broca de Diámetro 26

Tenemos que decirles

donde esta: Broca Diámetro 26:

a)

Carros alejados de la pieza.

b)

Escribimos en pantalla azul.

T 7

D 7

|

|

1.TALADRAR (10 mm de profundidad)

2.MEDIR Diámetro del taladro.

3.EJE X

(Quitar o añadir hasta que el Diámetro quede a 26.4 mm)

Diámetro que nos mide la broca: 1 – 1

(1mm) menos (otro mm) (1 revolución)

4.VOLVER A TALADRAR.

5.MEDIR y si está a Diámetro 26.4 mm

5.1. PRESELECIÓN (MEDICIÓN)

EJE X: Diámetro

Cargar Eje X: “Se queda a 0”

CALIBRADO

DE HTAS EN AUTOMÁTICO

C)

Tabla

de Correctores

Poner a “0.000”, I y K de todos los correctores que se vayan

a calibrar.

D)

Mecanizar superficies de Referencia

Cilindrar – Refrentar – Taladrar ¿?

Recordar que una vez colocada la Hta en el Cabezal del torno…

1. Tenemos que decirles donde esta:

-

La X ------------- punto del….. (Diámetro).

-

La Z ------------- punto de la… (Longitud).

de cada Hta, excepto las HTA T3 D3(Ranurado Exterior)

los puntos X y Z de la Hta. son iguales.

1.

Tocar

Refrentando.

2.

Memorizar Valor Z en Panel.

3.

Atrás.

4.

Quitar 3mm con el Volante (Manual)

5.

Cargar en Panel CNC_______Eje Z_____Valor “0”

HTA T3 D15_______Es la de ranurar_______Como siempre.

HTA T12 D12_______Es la de Exteriores____Como siempre.

HERRAMIENTAS DE CORTE

Para Prácticas del

CFO Leganés.

FAGOR

Ø Simulador TORNO CNC (MS-DOS)

|

_HTAS_Cargadas. |

||||

|

|

Nº Hta |

Denominación

Herramienta |

Geometría |

Dimensiones |

|

00 |

|

|

|

|

|

01 |

Cilindrar - Desbastar

- Izquierda |

|

||

|

02

|

Cilindrar - Acabar - Izquierda |

|

|

|

|

03 |

Ranurar - Exterior |

|

|

|

|

04 |

Cilindrar - Acabar - Izquierda |

|

|

|

|

05 |

Mandrinar - Acabar |

|

|

|

|

06 |

Tronzar (2 mm) |

|

|

|

|

07 |

Taladrar - (D26 mm). |

|

|

|

|

08 |

Roscar – Exterior. |

|

|

|

|

09 |

Agujeros - (16 mm). |

|

|

|

|

10 |

Cilindrar – Acabar Derecha. |

|

|

|

|

12 |

Cilindrar – Acabar Centrada. |

|

|

|

|

14 |

Perfilar

- Exteriores. |

|

|

|

|

16 |

Ranurar

- Frontal. |

|

|

|

|

18 |

Roscar

- Frontal. |

|

|

|

|

20 |

Tronzar - (3 mm) |

|

|

|

|

21 |

Ranurar

- Interior. |

|

|

|

|

22 |

Roscar

– Interior. |

|

||

|

23 |

Ranurar

- Exterior. |

|

|

|

|

24 |

Roscar

– Interior. |

|

|

|

HERRAMIENTAS DE CORTE

Para Prácticas de la

Universidad Politécnica

Ø Simulador TORNO CNC (MS-DOS)

HERRAMIENTAS DE CORTE

Para Prácticas de la

Universidad Politécnica

Ø Simulador TORNO CNC (MS-DOS)

| ||||

Herramietas de Corte – Simulador Torno CNC (MS-DOS) | ||||

| Nº Hta | Denominación Herramienta | Geometría | Dimensiones |

_HTAS_Cargadas. | ||||

01 | Mandrinar – Desbastar |

|

| |

02

| Cilindrar-Desbastar - Izquierda. |

|

| |

03 | Mandrinar – Acabar |

|

| |

04 | Cilindrar - Acabar - Izquierda. |

|

| |

05 | Ranurar – Interior. |

| ||

06 | Tronzar - (2mm). |

|

| |

07 | Roscar Interiores. |

|

| |

08 | Roscar – Exterior. |

|

| |

09 | Agujeros - (16 mm). |

| ||

10 | Cilindrar - Acabar – Derecha. |

|

| |

12 | Cilindrar - Acabar – Centrada. |

|

| |

14 | Perfilar Exteriores. |

|

| |

16 | Ranurar Frontal. |

|

| |

18 | Roscar Frontal. |

|

| |

20 | Tronzar - (3 mm) |

|

| |

No hay comentarios:

Publicar un comentario